Крупногабаритное Литьё ПластмассВес деталей до 13 585 Гр и Объём до 15 372 cm³ ....... Читать Дальше | Литьё Пластмасс с Газом |

|

|

История и технология литья пластмассСовременные пластмассы, как мы их знаем сегодня, берут свое начало с конца 19 века, когда многие европейские и американские химики экспериментировали с различными типами резины и остатков химических смесей. В 1865 году Джон У. Хаятт запатентовал процесс объединения нитрат целлюлозы и камфоры, полученный состав он назвал "целлулоид", который был использован в качестве материала для замены слоновой кости в производстве бильярдных шаров. Целлулоид широко использовался для производства фотопленки и кинопленки. Первый формовочный материал был изобретен в 1907 году Лео Хендрик Baekeland, которым был фенольный материал, он назвал его "Бакелит". Бакелит был универсальный и прочный материал, который использоваться для изготовления бытовой, промышленной и военной продукции. На протяжении 20-го века были разработаны многие новые пластиковые материалы в том числе: вискоза в 1891 году; целлофан в 1913 году; нейлон в 1920; поливинилхлорид (ПВХ) в 1933; тефлон в 1938 году; полиэтилен в 1933 году. С 1950-х годов, производство пластмасс переросло в крупную отрасль переживающую бурный рост, который не спадает до сих пор. Сегодня с постоянным развитием промышленности, появились всевозможные модификации и новые пластические материалы. Существует два основных вида пластмасс: Термопластичные и Термореактивные материалы. Оригинальное литьё пластмасс остаётся в целом неизменным вплоть с 1946 года, когда вторая мировая война создала огромный спрос на недорогие, изделия массового производства. Джеймс Хендри построил первую винтовую (шнековую) машину литья под давлением и совершил революцию в индустрии пластмасс. Сегодня, примерно 95% всех формовочных машин использовать винты (шнеки) для эффективного обогрева и смешивания, и впрыскивания пластмассы в форму. ОПИСАНИЕ ТЕХНОЛОГИИ ЛИТЬЯ ПЛАСТМАССБольшая часть пластических масс состоит из двух основных компонентов: высокомолекулярного органического вещества — смолы, являющейся связующим материалом пластмассы и определяющей основные свойства пластмассы; различного рода наполнителей, изменяющих в нужном направлений свойства пластмасс. Кроме наполнителей в состав пластмасс часто вводят пластификаторы, стабилизаторы, смазывающие вещества, красители и др. Введение, например, асбеста, талька, стекла повышает теплостойкость. Графита, фторопласта, дисульфидмолибдена уменьшает коэффициент трения и увеличивает износостойкость. Асбеста, барита улучшает фрикционные свойства. Слюды, кварцевой муки, стекла, шпата повышает электроизоляционные свойства. Цветных металлов улучшает теплопроводность и т. д. Однако следует заметить, что введение наполнителей, как правило, приводит к увеличению давления переработки и площади сечения литниковых каналов при литье, а также способствует интенсификации изнашивания формы и литьевой машины. При конструировании формы эти факторы необходимо учитывать. По химической природе смолы пластмассы подразделяют на два вида: термореактивные и термопластичные. Термореактивными называют пластмассы, которые при переработке претерпевают необратимые физико-химические превращения, превращаются в твердые неплавкие материалы и повторной переработке не поддаются. Термопластичные пластмассы при переработке претерпевают только физические превращения, затвердевают при охлаждении и допускают повторную переработку. Литье под давлением – процесс, во время которого материал переводится в вязко-текучее состояние и затем впрыскивается под давлением в форму, где происходит оформление изделия. Методом литья под давлением производят штучные изделия массой от долей грамма до десятков килограммов. Этот способ является наиболее распространенным в переработке большинства промышленных термопластов. Кроме того, литьем под давлением производят изделия армированные, гибридные, полые, многоцветные, из вспенивающихся пластиков и др. Основным оборудованием процесса является термопласт-автомат, оснащенный пресс-формами. Отличительной особенностью метода является его цикличность, что ограничивает его производительность. К основным достоинствам литья под давлением относятся:

Недостатки метода:

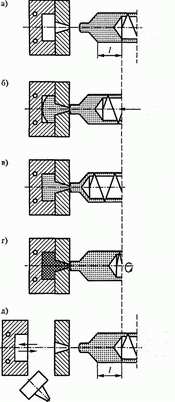

Принципиально, суть технологии литья под давлением состоит в следующем (рис. 1). Расплав полимера подготавливается и накапливается в материальном цилиндре литьевой машины (в данном случае - червячного типа) к дальнейшей подаче в сомкнутую форму (позиция "а").

Выбор оптимальной температуры определяется способностью полимера к кристаллизации, скоростью кристаллизации, его теплофизическими свойствами, а также конструктивными особенностями формы, давлением литья и температурой поступающего в форму расплава. Время цикла формования определяется временем пластикации материала, временем впрыска материала в форму и выдержки под давлением, временем охлаждения изделия в форме. Время пластикации зависит от теплопроводности полимера и характеристик нагревательного цилиндра. На общее время цикла почти не влияет. Стадия выдержки под давлением заканчивается в момент застывания расплава в впускных каналах. Затрачиваемое время зависит от температуры расплава и формы, а также от формы и размеров литниковой системы. Время охлаждения определяется температурой расплава, формы и объемом отливки. Вносит наибольший вклад в общее время цикла. Усилие смыкания формы и удельное давление литья характеризуют конструктивные особенности узла смыкания и определяют возможность изготовления изделия на данном термопластавтомате и максимальную площадь отливаемого изделия.

Основную часть отходов при литье под давлением составляет материал, застывший в литниковых системах. Для уменьшения литниковых отходов в настоящий момент производители используют «горячеканальные» формы, которые дают также ряд других преимуществ. | Заказ электрических термопластавтоматов (ТПА)

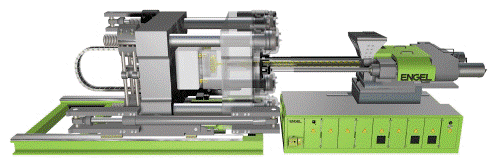

Если Вы решили купить термопластавтомат, то вам стоит обратить при подборе машины на следующие параметры: усилие запирания формы, объем впрыска ТПА, расстояние ....

Требуется слесарь - инструментальщик по пресс-формам. Обязанности:

Изготовление

Пресс-форм

Высокоточное изготовление оснастки – это то, с чего начинается успех полимерного производства. Современная технологическая оснастка (пресс-форма)... Двухцветное Литьё Пластмасс

Двухцветное литьё пластмасс или формование деталей из двух различных термопластичных материалов в одном технологическом процессе, это быстро и эффективно: Тонкостенное Литьё ПластмассЛитье тонкостенных изделий (т.н. тонкостенное литье пластмасс) требует специальной технологии, которая накладывает особые условия на материал, режимы переработки, оборудование и литьевую оснастку....

|

Вы можете сделать заказ через Интернет. Доставка транспортом нашей компании осуществляется в течение 1-7 дней, по городу Москва, области и регионы по согласованию с заказчиком или самовывозом.

Телефон: +7 499 390 07 00 +7 925 106 61 12 Эл. почта: viasi@bk.ru